在化工行業,反應釜是進行化學反應的重要設備,通常用于混合、反應和儲存化學物質。為了確保反應過程的安全性和準確性,5t反應釜防爆稱重模塊的應用顯得尤為重要。以下是一個具體的應用案例,展示了該稱重模塊在實際操作中的效果和價值。

案例背景

某化工廠專注于生產高性能涂料,使用大型反應釜進行原料的混合和反應。由于反應釜的工作環境復雜,涉及易燃易爆的化學物質,因此需要安裝防爆稱重模塊,以確保在稱重過程中不會引發安全隱患。

應用需求

安全性: 由于反應釜內的化學物質具有易燃性,稱重模塊必須具備防爆設計,符合相關的安全標準。

高精度稱重: 反應釜的原料配比對最終產品的質量至關重要,因此需要高精度的稱重模塊來確保每種原料的準確稱量。

實時監控: 需要實時監控反應釜內的物料重量變化,以便及時調整原料的添加量,確保反應過程的穩定性。

應用實施

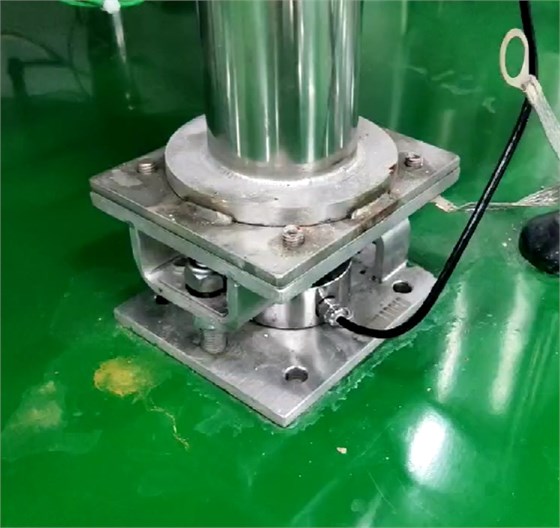

防爆稱重模塊安裝: 在5t反應釜的底部安裝了防爆稱重模塊,模塊采用防爆材料和設計,確保在高溫、高壓和易燃環境下的安全性。

數據采集與傳輸: 稱重模塊通過高精度傳感器實時測量反應釜內物料的重量,并將數據傳輸至中央控制系統(如PLC),實現數據的實時監控和記錄。

報警系統: 系統設定了重量上下限,當稱重結果超出設定范圍時,防爆稱重模塊會發出報警,提醒操作人員進行檢查。

效果與收益

提高生產安全性: 通過使用防爆稱重模塊,化工廠能夠有效降低因稱重過程引發的安全隱患,確保生產環境的安全。

提升產品質量: 高精度的稱重確保了原料的準確配比,提升了最終產品的質量和一致性,減少了因配比不當導致的廢品率。

優化生產效率: 實時監控和自動化控制減少了人工干預,提高了生產效率,縮短了生產周期。

數據追溯與分析: 所有稱重數據被記錄并存儲,便于后續的質量分析和生產追溯,幫助企業進行持續改進。

總結

5t反應釜防爆稱重模塊在化工行業的應用案例展示了其在安全性、精確度和效率方面的重要性。通過合理的設計和實施,該稱重模塊不僅提高了生產過程的安全性,還優化了產品質量和生產效率,為化工企業的智能化和安全化發展提供了有力支持。

智慧電子秤 帶攝像頭 食堂收貨分揀

智慧電子秤 帶攝像頭 食堂收貨分揀 4G物聯網智能電子秤

4G物聯網智能電子秤 不干膠打印電子秤

不干膠打印電子秤 智能倉儲管理稱重電子秤

智能倉儲管理稱重電子秤